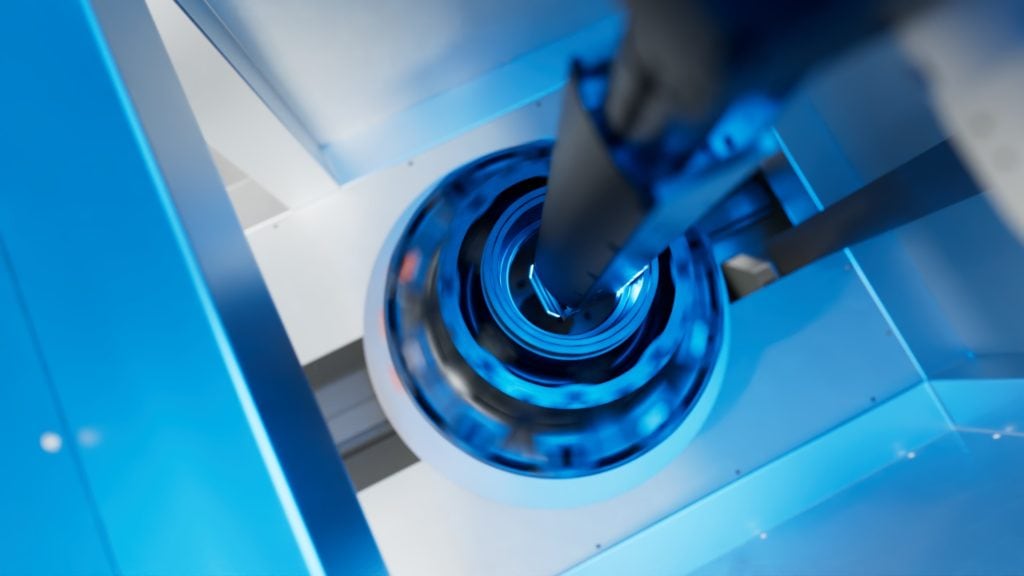

Wir detektieren verschiedene Fehlerbilder die durch Produktionsschritte wie Fräsen freigelegt werden können. Dazu zählen z.B. Riefen, Poren, Kratzer, Macken und Spähne. Zur Erkennung nutzen wir moderne Verfahren wie Anomaly Detektion.

PRÜFUNG VON

INNENLIEGENDEN FLÄCHEN

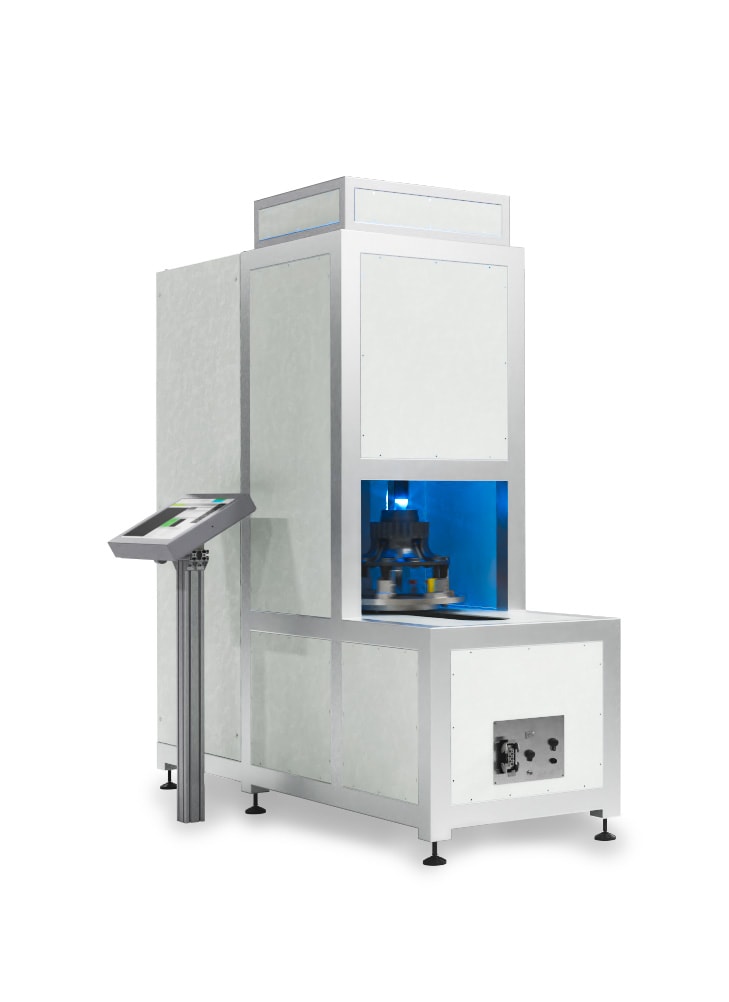

Mit unserem VISION.SPECTOR innenliegende Flächen von rotationssysmmetrischen Flächen prüfen.

Unser Prüfsystem ist speziell darauf ausgerichtet, Defekte auf innenliegenden rotationssymmetrischen Flächen, während der Produktion, zu untersuchen. So können Sie sicherstellen, dass die innenliegenden Flächen dieser Bauteile frei von Mängeln sind.

Warum ist die In-Prozess-Prüfung dieser Flächen so wichtig?

Innenliegende Flächen wie beispielsweise von Turbinengehäusen, Bremszylindern, Lagerinnenflächen oder Getriebegehäuse spielen eine entscheidende Rolle für die spätere Zuverlässigkeit und Funktionalität Ihrer Bauteile. Defekte wie Kratzer, Macken, Spaneindrücke oder Poren können diese erheblich beeinträchtigen.

Die genaue In-Prozess-Prüfung verschiedener Prüfmerkmale ist entscheidend, um sicherzustellen, dass Ihre rotationssymmetrischen Flächen den höchsten Qualitätsstandards entsprechen und die Leistung und Sicherheit Ihrer Produkte gewährleistet ist.

Unverzichtbar für jede rotationssymmetrische Fläche

Vielseitige Defekterkennung

Flexible Bauteilgröße

Die Prüfanlage kann dank einer flexiblen Trägereinheit auch größere oder kleinere Varianten von Bauteilen prüfen ohne die Anlage umbauen zu müssen. Dank Rezeptdatenbank geschieht die Umrüstung in kurzer Zeit.

Hochleistung und Geschwindigkeit

Mit einer mittleren Rotationsgeschwindigkeit von 180°/s messen wir Prüfteile im Produktionstakt. Durch die bewegliche Z-Achse mit einer verfahrbaren Messhöhe von 350mm können mehrere Flächen mit verschiedenen Durchmessern in einem Vorgang geprüft werden.

Präzision auf höchstem Niveau

Mit einer Pixelauflösung von ca. 25 µm erkennt unser System Poren ab einer Größe von 0,3 mm. Mit einem großen Bildfeld von 40 mm decken wir selbst große Innenflächen in wenigen Sekunden ab.

Anwendungsbeispiele

bei rotationssymmetrischen Flächen verschiedenster Bauteile

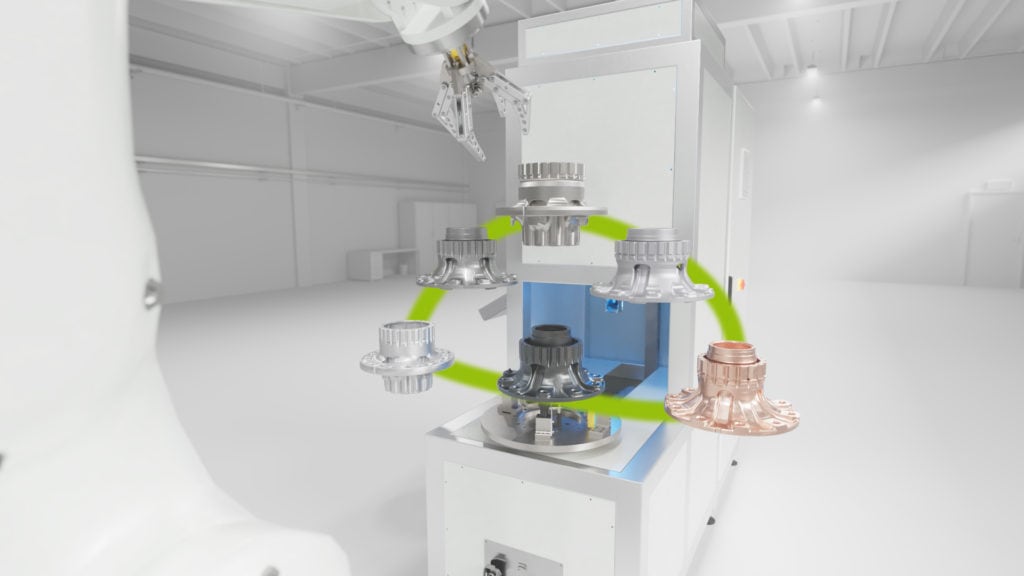

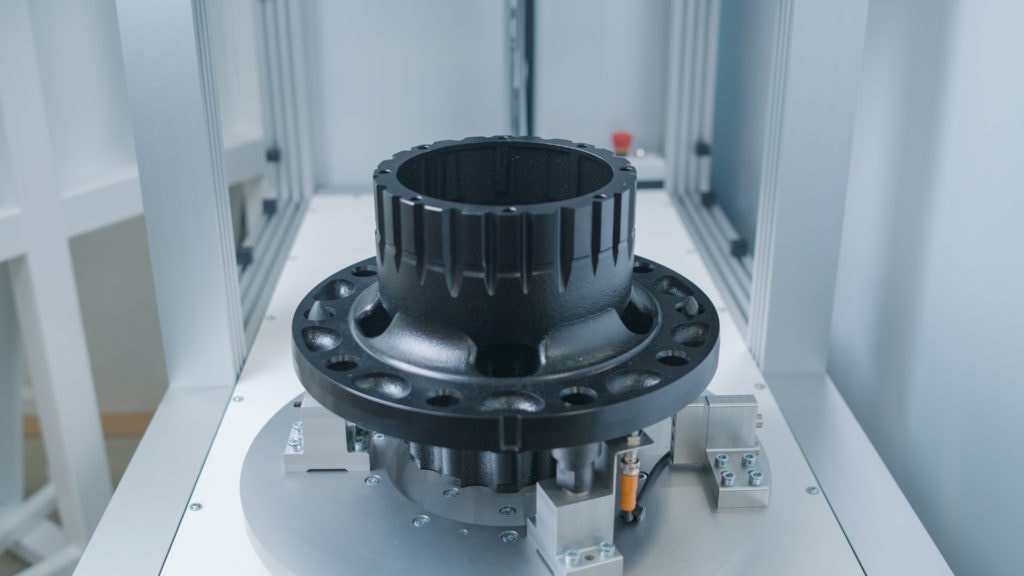

Prüfung von Radnaben

Bei Radnaben spielt die innere Struktur eine Schlüsselrolle für die Fahrsicherheit. Unregelmäßigkeiten oder Defekte können zum Versagen des Bauteils führen, daher ist eine gründliche Prüfung unerlässlich.

Endkontrolle von Getriebegehäusen

Getriebegehäuse erfordern Präzision für eine effiziente Energieübertragung. Fehlerhafte innere Flächen können langfristige Schäden verursachen und die Effizienz durch Reibungswiderstände negativ beeinflussen.

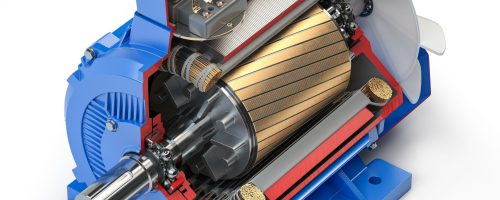

Prüfung von Statorgehäusen

In Elektromotoren sind Statorgehäuse für die Energieeffizienz und Langlebigkeit entscheidend. Materialfehler oder Unregelmäßigkeiten werden von MABRI.VISION frühzeitig erkannt.

Innenwände von Druckbehältern

Hier ist die Integrität und Dichtigkeit des Behälters von größter Bedeutung, um die Sicherheit und Leistungsfähigkeit zu gewährleisten.

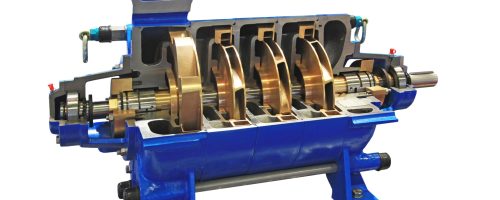

Turbinen- und Pumpengehäuse

Toleranzen und glatte Oberflächen sind für den Flüssigkeits- oder Luftstrom entscheidend, um Leistung, Langlebigkeit und Effizienz sicherzustellen.

Endprüfung von Lagerbohrungen

Präzise Bohrungen in Lagern sind für Maschinen oder Fahrzeugen zwingend, um Vibrationen und Verschleiß zu minimieren.

Präzision trifft Innovation.

Entdecken Sie, wie unsere Machine Vision Prüfanlagen den Unterschied machen. Sprechen Sie mit einem Experten!

FAQs

Der minimale Durchmesser, den wir derzeit tauchen und prüfen können, liegt im Bereich von 95 mm bis 148 mm. Was den maximalen Durchmesser betrifft, ist dieser nicht explizit definiert. In solchen Fällen würden wir die Optik mithilfe der Zustellachse so positionieren, dass sie sich optimal an den zu prüfenden Durchmesser anpasst. Dabei ist zu beachten, dass das Bildfeld der Optik etwa 40 mm beträgt. Dies ermöglicht eine flexible Anpassung an unterschiedliche Durchmesserbereiche innerhalb der genannten Minimal- und Maximalwerte.

Wir können im z-Bereich eine Abtastung von bis zu 350 mm durchführen. Dies ergibt sich aus der Tatsache, dass die Z-Achse eine Reichweite von 400 mm hat, wobei wir einen gewissen Raum für Kollisionssicherheit und den Aufbau der Optik abziehen müssen. Somit bleibt eine effektive Messhöhe von etwa 350 mm für unsere Abtastungen im z-Bereich übrig.

Die Zeit, die benötigt wird, um ein Wheelhub-Bauteil von der Halterung zu entnehmen, nachdem es einmal über 360 Grad abgetastet wurde, beträgt in der Regel weniger als 45 Sekunden. Dieser Zeitraum setzt sich aus verschiedenen Prozessschritten zusammen. Wir rotieren das Bauteil mit einer Geschwindigkeit von 180 Grad pro Sekunde und erfassen dabei eine vollständige Rotation. Anschließend wird die neue Z-Position für die nächste Messung angefahren. Dieser Zyklus dauert insgesamt etwa 4 Sekunden. Die Gesamtzeit hängt jedoch von der Anzahl der Messflächen ab, die abgetastet werden müssen.

Die kleinsten Defekte, die wir erkennen möchten, haben eine Größe von mehr als 0,3 mm. Unsere Pixelauflösung auf dem Werkstück beträgt etwa 25 µm, was bedeutet, dass wir in der Lage sind, Poren oder Unregelmäßigkeiten mit einer Größe von 0,3 mm oder größer präzise zu erfassen und zu identifizieren.

Die Pixelauflösung, die wir erreichen können, hängt stark von der Größe der Messfläche ab. Es gilt eine einfache Regel: Je kleiner die Messfläche, desto höher ist die erzielbare Auflösung. Zum Beispiel können wir bei einer Messfläche von 20 mm eine Auflösung von etwa 12,5 µm erzielen.

Für noch höhere Auflösungen würden wir jedoch eine neue Optikgestaltung und möglicherweise spezialisierte Ausrüstung benötigen. Große Sprünge in der Auflösung erfordern normalerweise eine Neuausrichtung der Optik und möglicherweise auch eine Anpassung der gesamten Systemkonfiguration.

Der Hauptaugenmerk liegt vorrangig auf der Erkennung von Poren. Jedoch sind wir in der Lage, sämtliche Abweichungen, darunter Kratzer, Verfärbungen, Macken, Fremdkörper und andere Defekte, zu identifizieren. Diese Detektion erfolgt durch Anomaly Detection. Die Auswertung und Filterung der potenziellen Fehlerkandidaten erfolgt anschließend mithilfe von Halcon. So stellen wir sicher, dass wir eine breite Palette von Defekten zuverlässig erkennen und prüfen können.