Vi upptäcker olika defektmönster som kan exponeras genom produktionssteg såsom fräsning. Dessa inkluderar till exempel spår, porer, repor, skavanker och spån. Vi använder moderna metoder som anomalidetektering för upptäckt.

TESTA

INRE YTOR

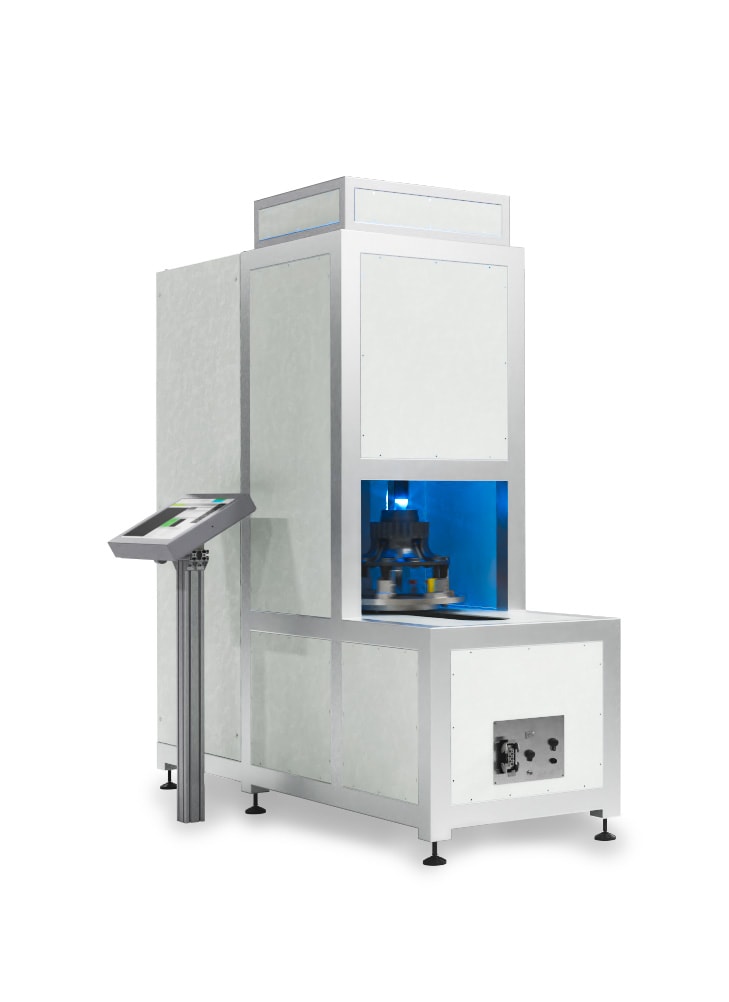

Kontrollera invändiga ytor på rotationssymmetriska ytor med vår VISION.SPECTOR.

Vårt testsystem är speciellt utformat för att undersöka defekter på inre, rotationssymmetriska ytor under produktion. På så sätt kan du säkerställa att de inre ytorna på dessa komponenter är fria från defekter.

Varför är testning av dessa ytor under process så viktigt?

Invändiga ytor som turbinhus, bromscylindrar, lagerinnerytor eller växellådshus spelar en avgörande roll för dina komponenters efterföljande tillförlitlighet och funktionalitet. Defekter som repor, fläckar, spånavtryck eller porer kan påverka detta avsevärt.

Noggranna tester under processen av olika testegenskaper är avgörande för att säkerställa att dina rotationssymmetriska ytor uppfyller de högsta kvalitetsstandarderna och säkerställa prestanda och säkerhet för dina produkter.

Oumbärlig för varje rotationssymmetrisk yta

Mångsidig defektdetektering

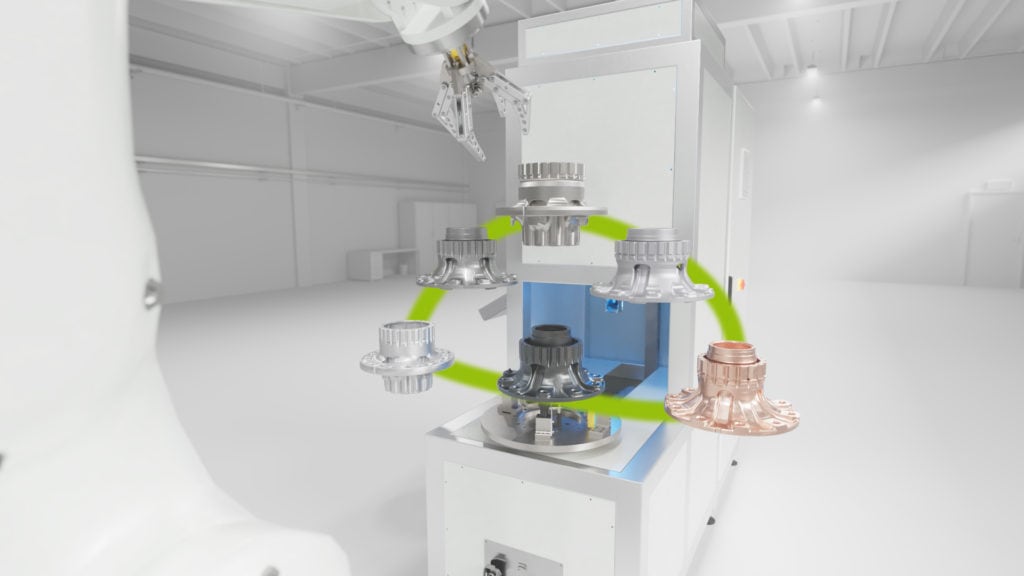

Flexibel komponentstorlek

Tack vare en flexibel bärenhet kan testsystemet även testa större eller mindre varianter av komponenter utan att behöva konvertera systemet. Tack vare receptdatabasen sker konverteringen på kort tid.

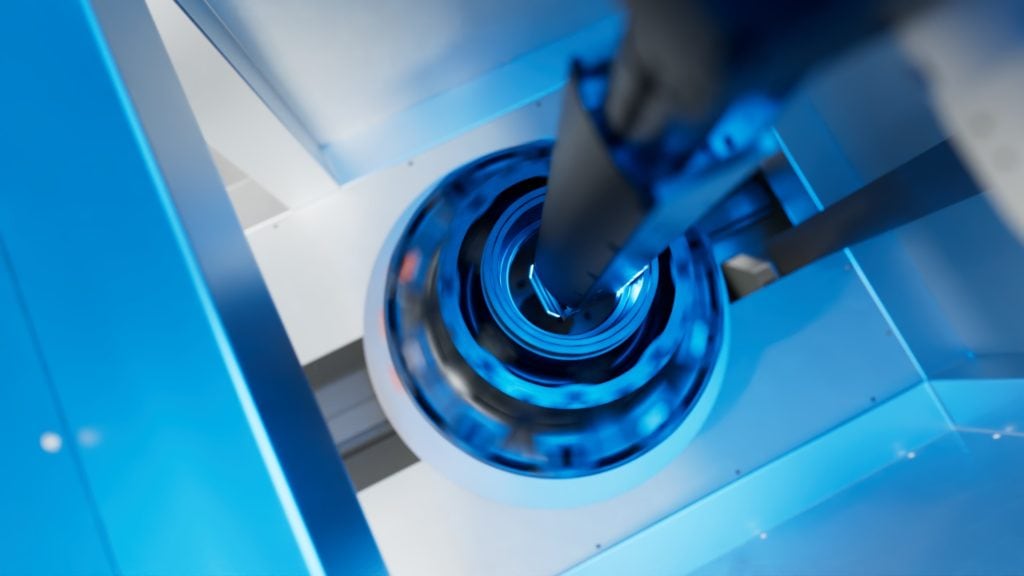

Hög prestanda och snabbhet

Vi mäter testdelar i produktionscykler med en genomsnittlig rotationshastighet på 180°/s. Den rörliga Z-axeln med en rörlig mäthöjd på 350 mm gör att flera ytor med olika diametrar kan testas i en process.

Precision på högsta nivå

Med en pixelupplösning på cirka 25 µm detekterar vårt system porer från en storlek på 0,3 mm. Med ett stort bildfält på 40 mm kan vi täcka även stora invändiga ytor på bara några sekunder.

Användningsexempel

för rotationssymmetriska ytor av olika komponenter

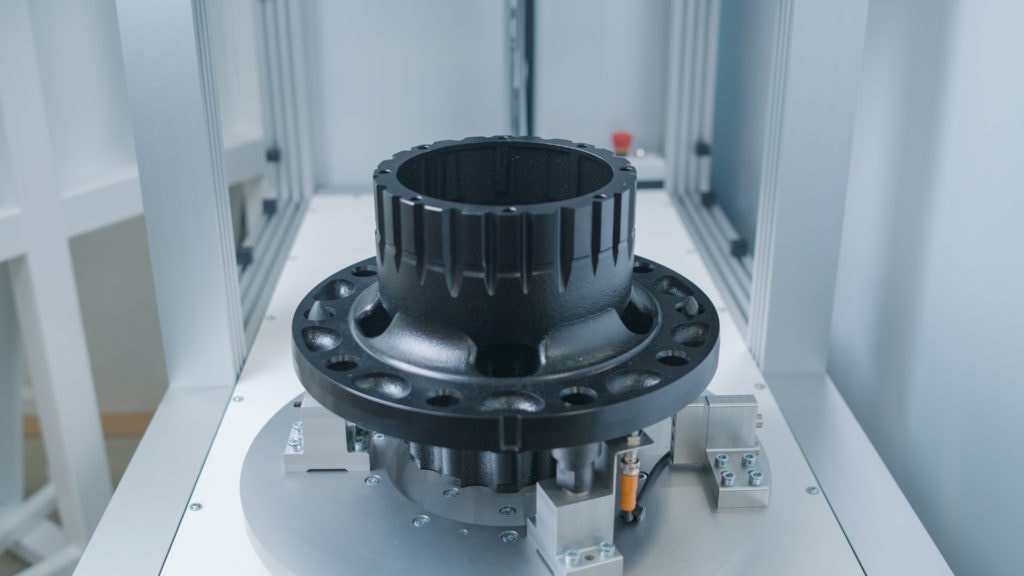

Provning av hjulnav

För hjulnav spelar den inre strukturen en nyckelroll för körsäkerheten. Oegentligheter eller defekter kan leda till komponentfel, så noggranna tester är nödvändiga.

Slutbesiktning av växelhus

Transmissionshus kräver precision för effektiv kraftöverföring. Defekta invändiga ytor kan orsaka långvariga skador och negativt påverka effektiviteten genom friktionsmotstånd.

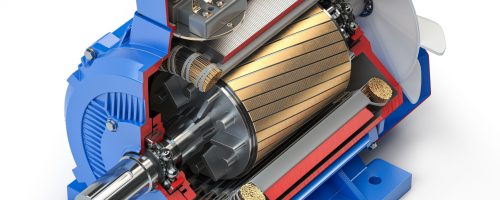

Testning av statorhus

I elmotorer är statorhus avgörande för energieffektivitet och livslängd. Materialfel eller oegentligheter upptäcks tidigt av MABRI.VISION.

Innerväggar av tryckkärl

Här är behållarens integritet och täthet av yttersta vikt för att säkerställa säkerhet och prestanda.

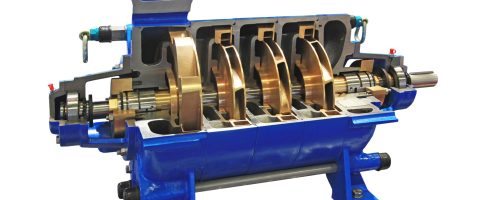

Turbin och pumphus

Toleranser och släta ytor är avgörande för vätske- eller luftflödet för att säkerställa prestanda, livslängd och effektivitet.

Slutbesiktning av lagerhål

Exakt borrning i lager är avgörande för maskiner eller fordon för att minimera vibrationer och slitage.

Precision möter innovation.

Upptäck hur våra testsystem för maskinseende gör skillnaden. Prata med en expert!

Vanliga frågor

Den minsta diameter som vi för närvarande kan dyka och testa är i intervallet 95 mm till 148 mm. När det gäller den maximala diametern är denna inte explicit definierad. I sådana fall skulle vi använda inmatningsaxeln för att placera optiken på ett sådant sätt att den optimalt anpassar sig till den diameter som ska inspekteras. Det bör noteras att synfältet för optiken är cirka 40 mm. Detta möjliggör flexibel justering till olika diameterområden inom de angivna minimi- och maxvärdena.

Vi kan skanna upp till 350 mm i z-utrymme. Detta beror på att Z-axeln har en räckvidd på 400 mm, där vi måste dra av lite utrymme för kollisionssäkerhet och optikkonstruktion. Detta lämnar en effektiv mäthöjd på cirka 350 mm för våra skanningar i z-domänen.

Tiden det tar att ta bort en hjulnavskomponent från fixturen efter att ha skannat den en gång genom 360 grader är vanligtvis mindre än 45 sekunder. Denna period består av olika processsteg. Vi roterar delen med en hastighet av 180 grader per sekund och fångar en full rotation. Den nya Z-positionen för nästa mätning närmar sig sedan. Denna cykel tar cirka 4 sekunder totalt. Den totala tiden beror dock på antalet mätområden som behöver skannas.

De minsta defekterna som vi vill upptäcka är större än 0,3 mm. Vår pixelupplösning på arbetsstycket är cirka 25 µm, vilket innebär att vi kan exakt detektera och identifiera porer eller oregelbundenheter så stora som 0,3 mm eller större.

Pixelupplösningen som vi kan uppnå är starkt beroende av storleken på mätområdet. En enkel regel gäller: ju mindre mätarea, desto högre upplösning som kan uppnås. Till exempel, med en mätarea på 20 mm, kan vi uppnå en upplösning på cirka 12,5 µm.

Men för ännu högre upplösningar skulle vi behöva en ny optikdesign och eventuellt specialiserad utrustning. Stora hopp i upplösning kräver vanligtvis omjustering av optiken och eventuellt även en justering av hela systemkonfigurationen.

Huvudfokus ligger i första hand på detektion av porer. Vi kan dock identifiera eventuella anomalier, inklusive repor, missfärgning, egenheter, främmande kroppar och andra defekter. Denna detektering görs genom anomalidetektering. De potentiella felkandidaterna utvärderas sedan och filtreras med Halcon. Det är så vi säkerställer att vi på ett tillförlitligt sätt kan upptäcka och inspektera ett brett spektrum av defekter.