INSPEKTION AV INRE YTOR

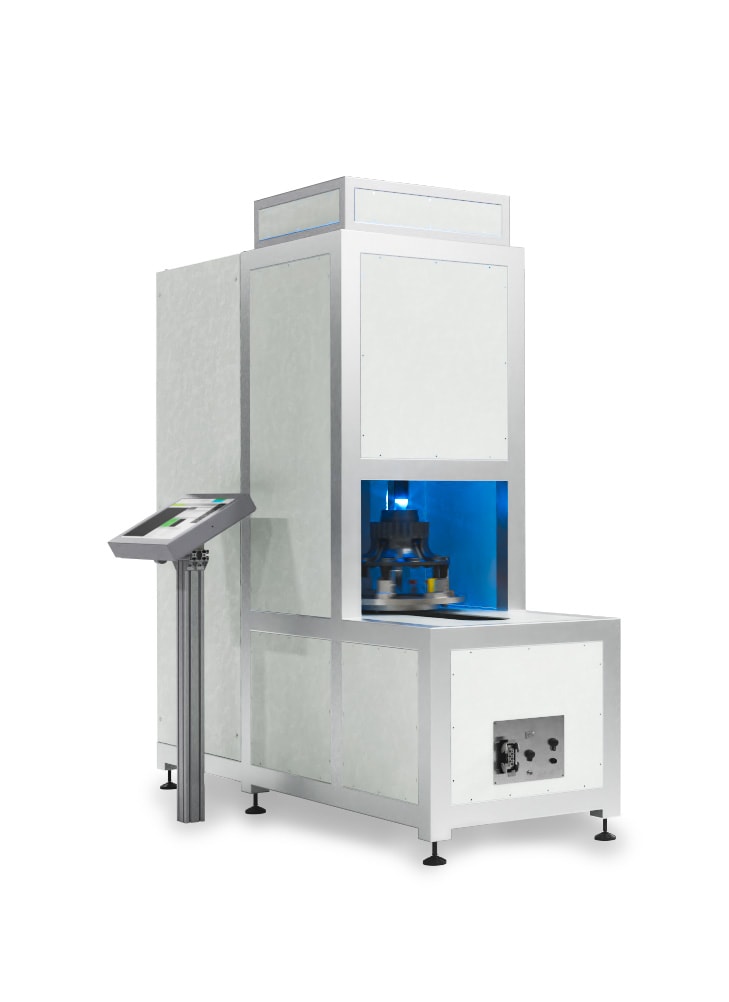

Använd vår VISION.SPECTOR för att kontrollera innerytorna på rotationssymmetriska ytor.

Vårt inspektionssystem är specifikt utformat för att undersöka defekter på invändiga rotationssymmetriska ytor under produktionen. Detta gör att du kan säkerställa att de invändiga ytorna på dessa komponenter är fria från defekter.

Varför är det så viktigt med testning av dessa ytor under konstruktionen?

Inre ytor, såsom turbinhus, bromscylindrar, lagerytor eller växellådshus, spelar en avgörande roll för dina komponenters tillförlitlighet och funktionalitet. Defekter som repor, bucklor, flisor eller porer kan avsevärt försämra dessa egenskaper.

Noggrann processtestning av olika testegenskaper är avgörande för att säkerställa att dina rotationssymmetriska ytor uppfyller högsta kvalitetsstandarder och att dina produkters prestanda och säkerhet garanteras.

Oumbärlig för alla rotationssymmetriska ytor

Mångsidig defektdetektering

Vi upptäcker olika typer av defekter som kan uppstå under produktionsprocesser som fräsning. Dessa inkluderar till exempel spår, porer, repor, bucklor och flisor. Vi använder moderna metoder som anomalidetektering för detta ändamål.

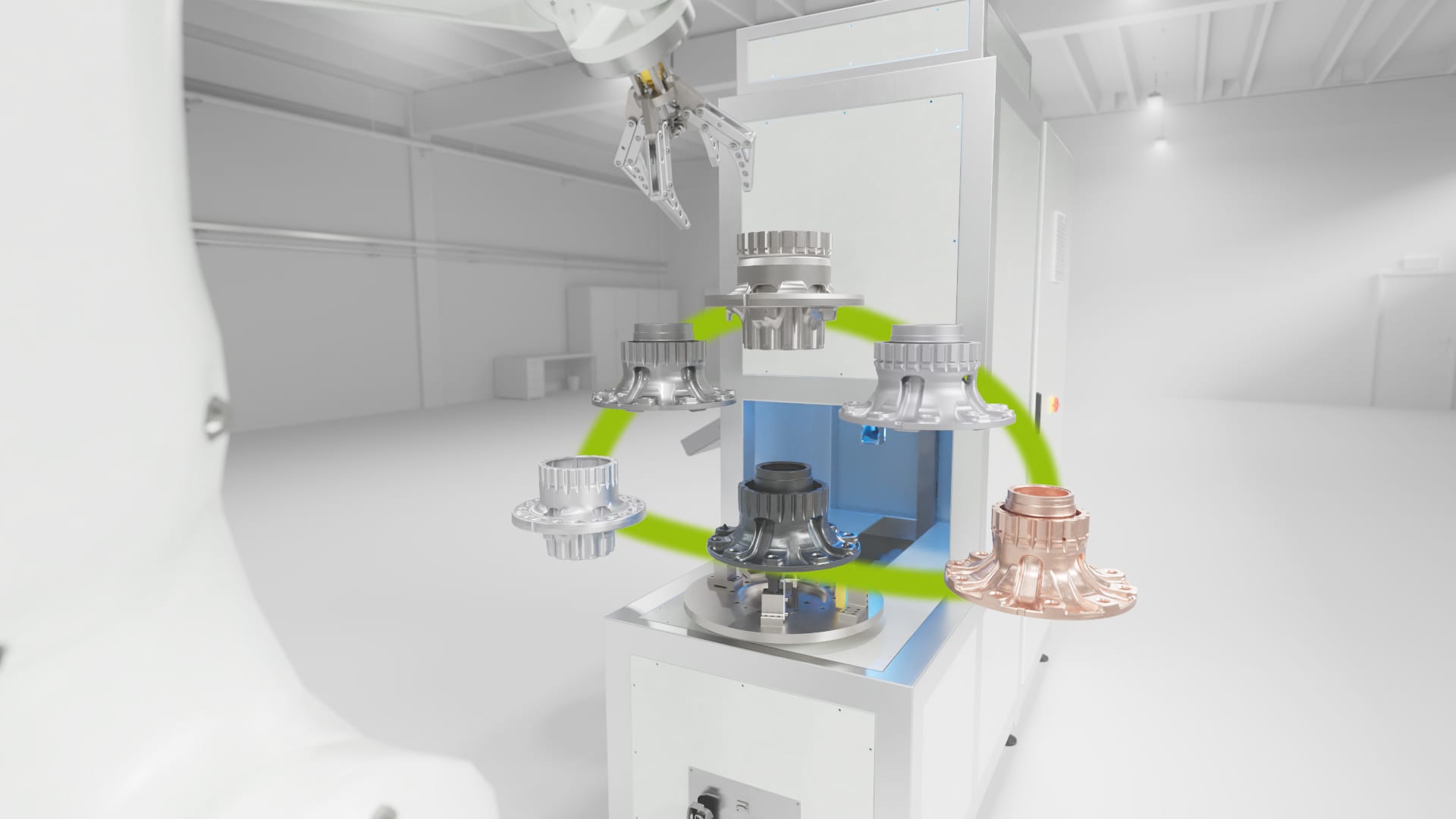

Flexibel komponentstorlek

Tack vare en flexibel bärenhet kan testsystemet testa större eller mindre versioner av komponenter utan att några systemmodifieringar krävs. En receptdatabas möjliggör snabba omställningar.

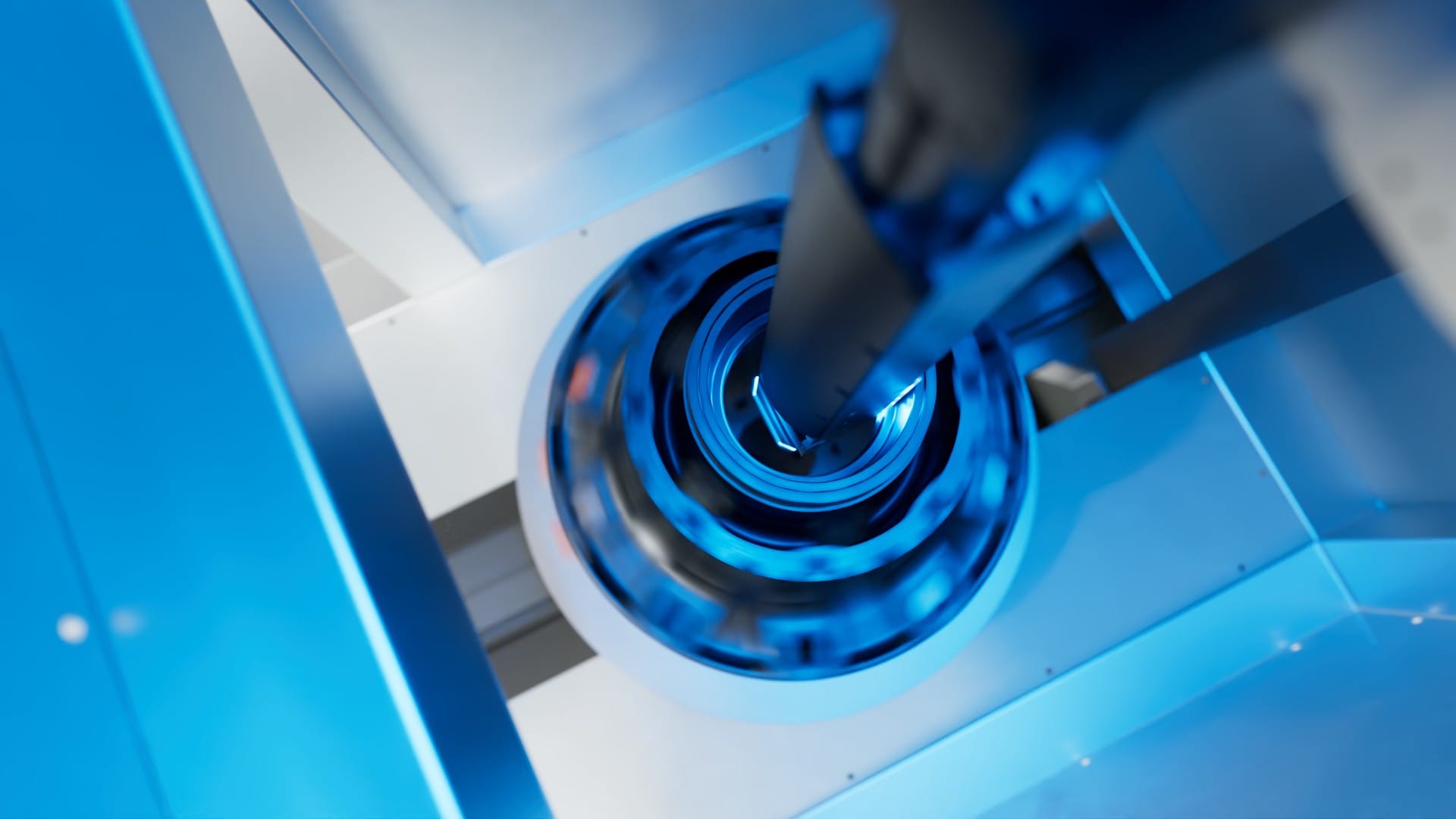

Hög prestanda och hastighet

Med en genomsnittlig rotationshastighet på 180°/s mäter vi testdelar synkroniserat med produktionscykeln. Tack vare den rörliga Z-axeln med en förflyttningsbar mäthöjd på 350 mm kan flera ytor med olika diametrar inspekteras i en enda operation.

Precision på högsta nivå

Med en pixelupplösning på cirka 25 µm detekterar vårt system porer så små som 0,3 mm. Med ett brett synfält på 40 mm kan vi täcka även stora inre ytor på bara några sekunder.

Applikationsexempel för rotationssymmetriska ytor på olika komponenter

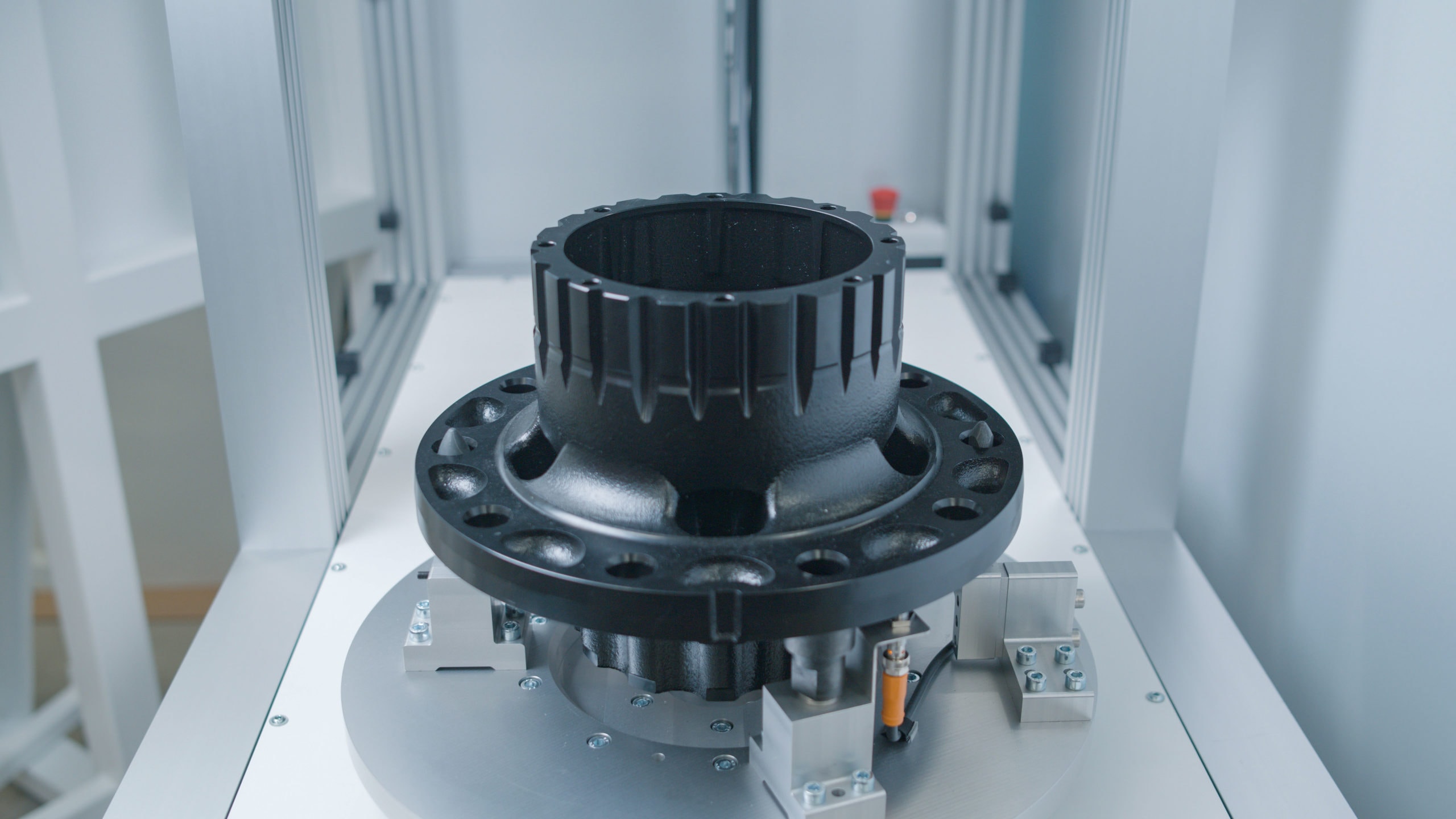

Testning av hjulnav

Hjulnavens inre struktur spelar en nyckelroll för körsäkerheten. Ojämnheter eller defekter kan leda till komponentfel, därför är en noggrann inspektion avgörande.

Slutkontroll av växellådshus

Växellådshus kräver precision för effektiv kraftöverföring. Defekta inre ytor kan orsaka långsiktiga skador och negativt påverka effektiviteten genom friktionsmotstånd.

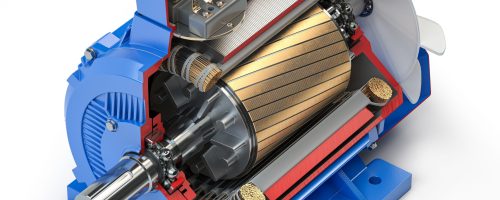

Testning av statorhus

I elmotorer är statorhus avgörande för energieffektivitet och livslängd. MABRI.VISION upptäcker materialfel eller ojämnheter i ett tidigt skede.

Innerväggar av tryckkärl

Här är behållarens integritet och täthet av yttersta vikt för att säkerställa säkerhet och prestanda.

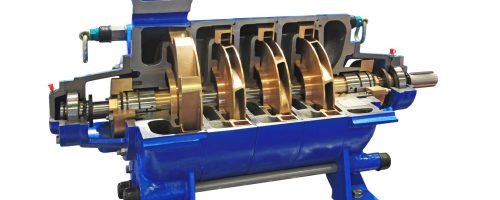

Turbin- och pumphus

Toleranser och släta ytor är avgörande för flödet av vätska eller luft för att säkerställa prestanda, hållbarhet och effektivitet.

Slutkontroll av lagerhål

Precisionsborrning i lager är avgörande för maskiner eller fordon för att minimera vibrationer och slitage.

Precision möter innovation.

Upptäck hur våra testsystem för maskinseende gör skillnaden. Prata med en expert!

Vanliga frågor

Vilka är de minsta och största diametrarna i vilka nedsänkning och testning är möjlig?

Den minsta diameter vi för närvarande kan dyka och inspektera varierar från 95 mm till 148 mm. Den maximala diametern är inte explicit definierad. I sådana fall skulle vi placera optiken med hjälp av matningsaxeln för att optimalt anpassa sig till den diameter som inspekteras. Det bör noteras att det optiska synfältet är cirka 40 mm. Detta möjliggör flexibel justering till olika diameterområden inom de ovannämnda minimi- och maximivärdena.

Vilket z-område kan skannas?

Vi kan utföra skanning upp till 350 mm i z-axeln. Detta beror på att z-axeln har en räckvidd på 400 mm, även om vi måste göra avdrag för ett visst belopp för kollisionssäkerhet och den optiska uppställningen. Detta lämnar en effektiv mäthöjd på cirka 350 mm för vår skanning i z-axeln.

Vad är cykeltiden?

Den tid som krävs för att ta bort en hjulnavkomponent från fixturen efter att den har skannats en gång 360 grader är vanligtvis mindre än 45 sekunder. Denna tid består av flera processteg. Vi roterar komponenten med en hastighet av 180 grader per sekund, vilket registrerar en hel rotation. Sedan körs den nya Z-positionen för nästa mätning. Denna cykel tar cirka 4 sekunder totalt. Den totala tiden beror dock på antalet mätytor som behöver skannas.

Vilka är de minsta defekterna som kan upptäckas?

De minsta defekterna vi vill upptäcka är större än 0,3 mm. Vår pixelupplösning på arbetsstycket är cirka 25 µm, vilket innebär att vi exakt kan upptäcka och identifiera porer eller ojämnheter med en storlek på 0,3 mm eller större.

Vad är den maximala möjliga pixelupplösningen?

Pixelupplösningen vi kan uppnå beror starkt på mätområdets storlek. En enkel regel gäller: ju mindre mätområdet är, desto högre upplösning kan uppnås. Till exempel, med ett mätområde på 20 mm² kan vi uppnå en upplösning på cirka 12,5 µm.

För ännu högre upplösningar skulle vi dock behöva en ny optisk design och eventuellt specialiserad utrustning. Betydande ökningar av upplösningen kräver vanligtvis en omjustering av optiken och eventuellt även en justering av hela systemkonfigurationen.

Vilka defekter är VISION.SPECTOR specifikt utformad för att upptäcka vid inspektion av rotationssymmetriska ytor?

Det primära fokuset ligger på pordetektering. Vi kan dock även identifiera alla andra avvikelser, inklusive repor, missfärgningar, bucklor, främmande föremål och andra defekter. Denna detektering uppnås genom anomalidetektering. Utvärdering och filtrering av potentiella defekter utförs sedan med hjälp av Halcon. Detta säkerställer att vi tillförlitligt kan upptäcka och inspektera ett brett spektrum av defekter.