INSPECTIE VAN BINNENOPPERVLAKKEN

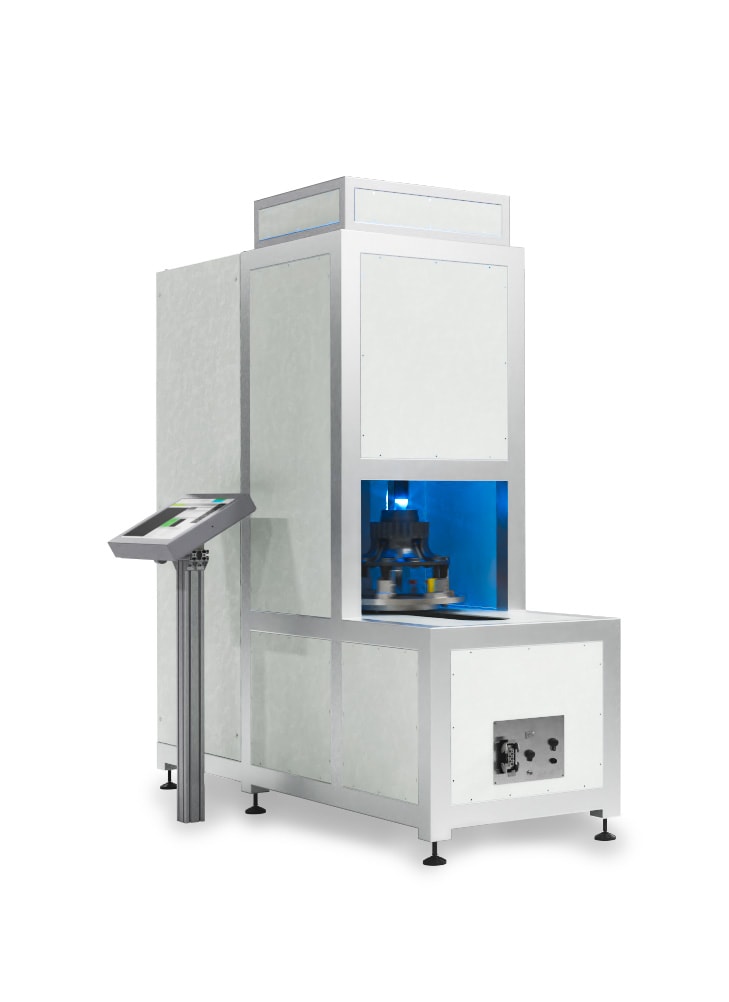

Gebruik onze VISION.SPECTOR om de binnenoppervlakken van rotatiesymmetrische oppervlakken te controleren.

Ons inspectiesysteem is speciaal ontworpen om defecten op interne, rotatiesymmetrische oppervlakken tijdens de productie te controleren. Hierdoor kunt u garanderen dat de interne oppervlakken van deze componenten vrij zijn van defecten.

Waarom is het testen van deze oppervlakken tijdens het productieproces zo belangrijk?

De binnenoppervlakken, zoals die van turbinebehuizingen, remcilinders, lageroppervlakken of versnellingsbakbehuizingen, spelen een cruciale rol in de betrouwbaarheid en functionaliteit van uw componenten. Defecten zoals krassen, deuken, afsplinteringen of poriën kunnen deze eigenschappen aanzienlijk aantasten.

Nauwkeurige tussentijdse tests van diverse testkenmerken zijn cruciaal om ervoor te zorgen dat uw rotatiesymmetrische oppervlakken voldoen aan de hoogste kwaliteitsnormen en dat de prestaties en veiligheid van uw producten gegarandeerd zijn.

Onmisbaar voor elk rotatiesymmetrisch oppervlak

Veelzijdige defectdetectie

We sporen verschillende soorten defecten op die tijdens productieprocessen zoals frezen aan het licht kunnen komen. Denk hierbij aan groeven, poriën, krassen, deuken en afsplinteringen. Hiervoor gebruiken we moderne methoden zoals anomaliedetectie.

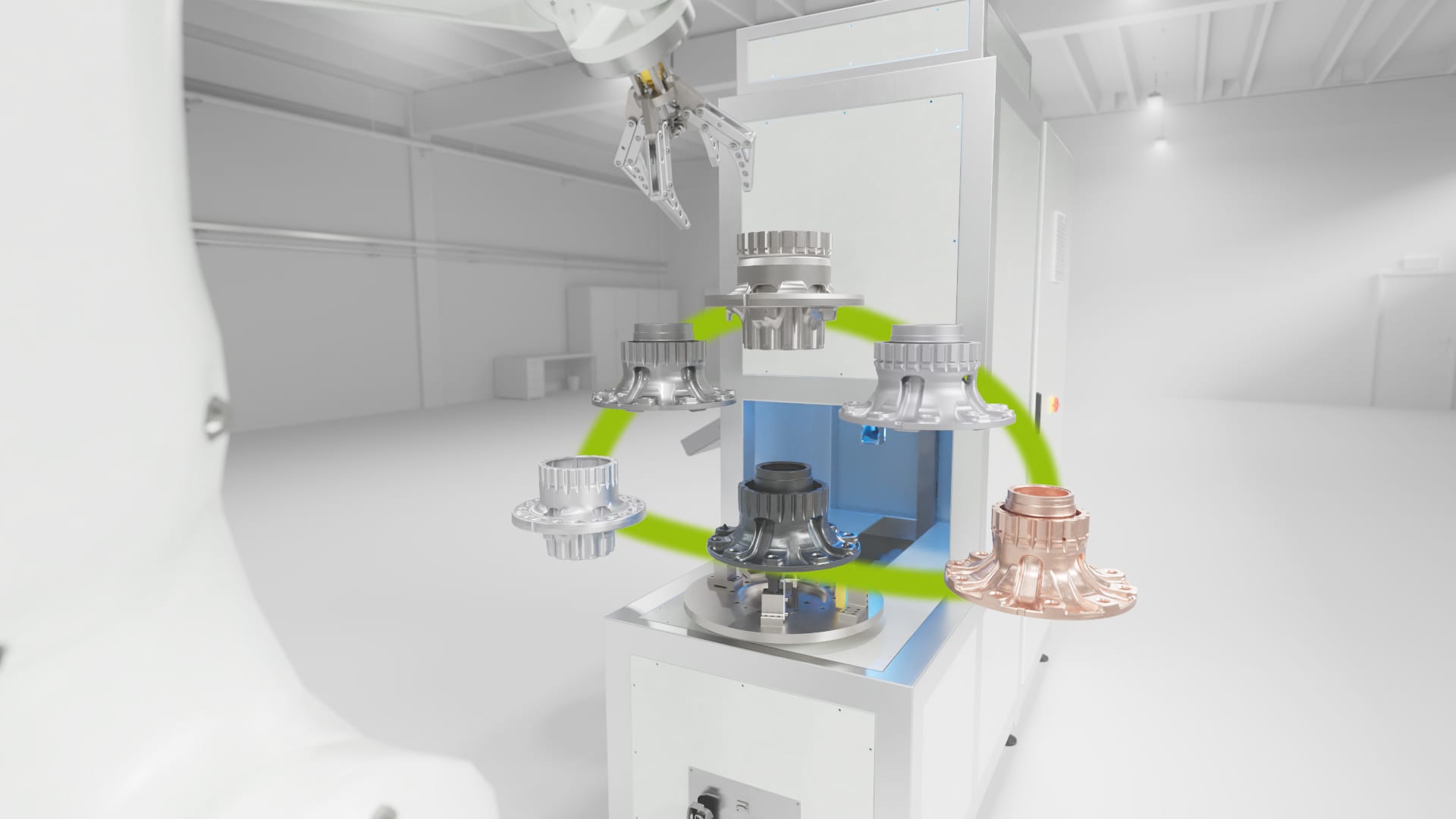

Flexibele componentgrootte

Dankzij een flexibele dragereenheid kan het testsysteem grotere of kleinere versies van componenten testen zonder dat er systeemaanpassingen nodig zijn. Een receptendatabase maakt snelle omschakelingen mogelijk.

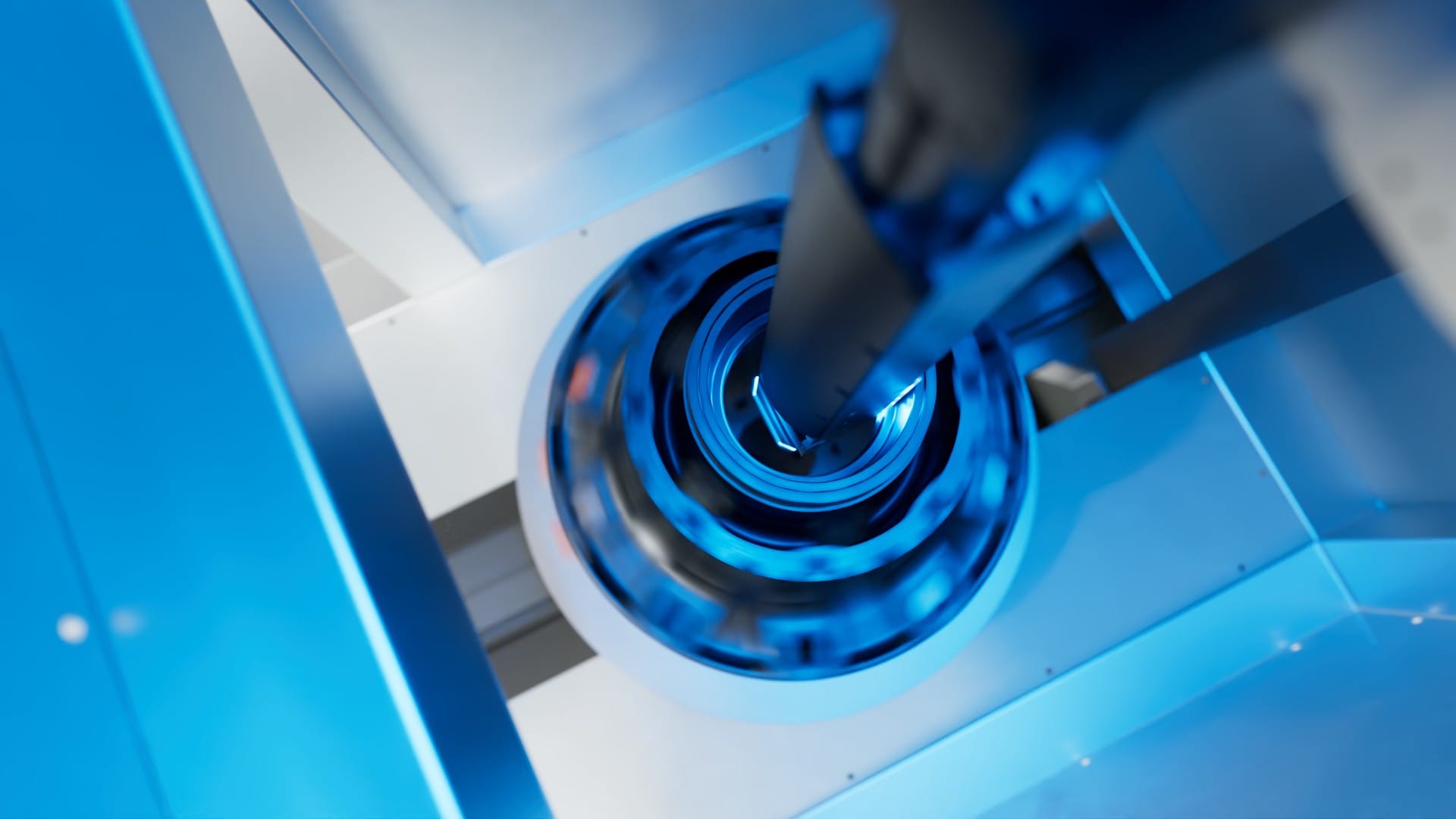

Hoge prestaties en snelheid

Met een gemiddelde rotatiesnelheid van 180°/s meten we testonderdelen synchroon met de productiecyclus. Dankzij de beweegbare Z-as met een instelbare meethoogte van 350 mm kunnen meerdere oppervlakken met verschillende diameters in één bewerking worden geïnspecteerd.

Precisie op het hoogste niveau

Met een pixelresolutie van ongeveer 25 µm detecteert ons systeem poriën zo klein als 0,3 mm. Dankzij een groot gezichtsveld van 40 mm kunnen we zelfs grote binnenoppervlakken in slechts enkele seconden in kaart brengen.

Toepassingsvoorbeelden voor rotatiesymmetrische oppervlakken van diverse componenten

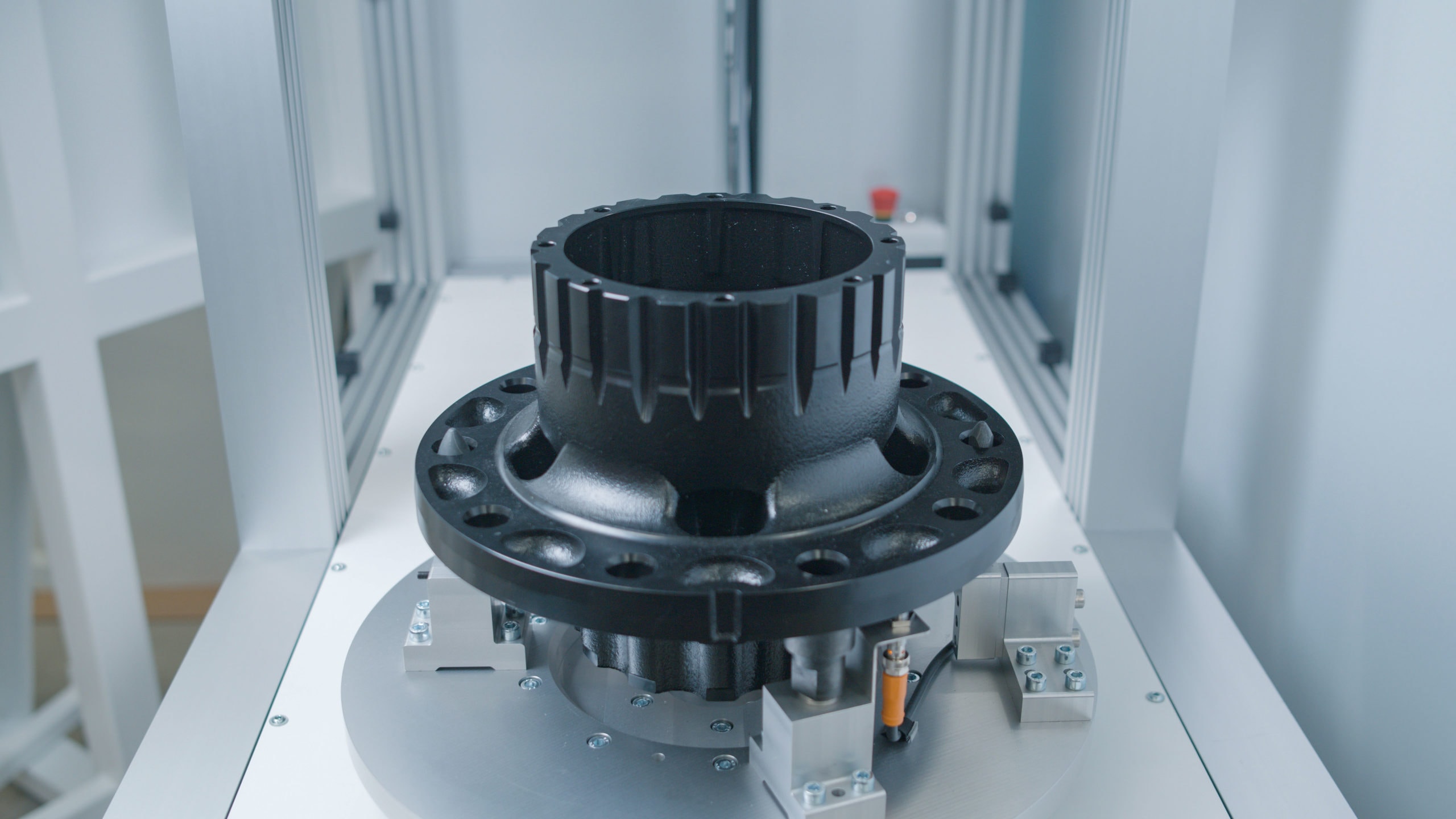

Testen van wielnaven

De interne structuur van wielnaven speelt een cruciale rol in de rijveiligheid. Onregelmatigheden of defecten kunnen leiden tot defecten aan onderdelen, daarom is een grondige inspectie essentieel.

Eindinspectie van de versnellingsbakbehuizingen

Versnellingsbakbehuizingen vereisen precisie voor een efficiënte krachtoverbrenging. Defecte interne oppervlakken kunnen op de lange termijn schade veroorzaken en de efficiëntie negatief beïnvloeden door wrijvingsweerstand.

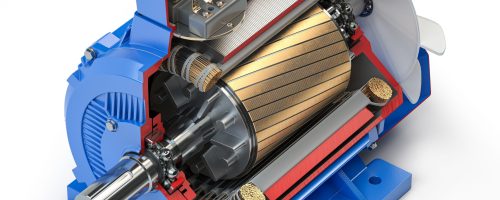

Testen van statorbehuizingen

Bij elektromotoren zijn de statorbehuizingen cruciaal voor energie-efficiëntie en levensduur. MABRI.VISION detecteert materiaalfouten of onregelmatigheden in een vroeg stadium.

Binnenwanden van drukvaten

De integriteit en luchtdichtheid van de container zijn hier van het grootste belang voor de veiligheid en prestaties.

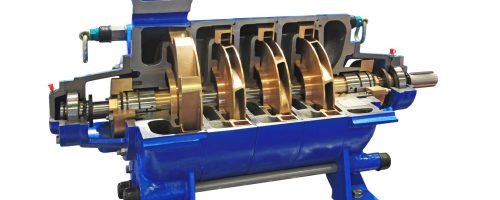

Turbine- en pomphuis

Nauwkeurige toleranties en gladde oppervlakken zijn cruciaal voor de doorstroming van vloeistof of lucht, om zo prestaties, duurzaamheid en efficiëntie te garanderen.

Eindinspectie van de lagerboringen

Nauwkeurig boren in lagers is essentieel voor machines of voertuigen om trillingen en slijtage te minimaliseren.

Precisie ontmoet innovatie.

Ontdek hoe onze machine vision-testsystemen het verschil maken. Praat met een deskundige!

Veelgestelde vragen

Wat zijn de minimale en maximale diameters waarin onderdompeling en testen mogelijk zijn?

De minimale diameter die we momenteel kunnen inspecteren, varieert van 95 mm tot 148 mm. De maximale diameter is niet expliciet gedefinieerd. In dergelijke gevallen positioneren we de optiek met behulp van de voedingsas om deze optimaal aan te passen aan de te inspecteren diameter. Het optische gezichtsveld is ongeveer 40 mm. Dit maakt een flexibele aanpassing mogelijk aan verschillende diameterbereiken binnen de bovengenoemde minimum- en maximumwaarden.

Welk z-bereik kan worden gescand?

We kunnen tot 350 mm in de z-as scannen. Dit komt doordat de z-as een bereik heeft van 400 mm, hoewel we een bepaalde hoeveelheid moeten aftrekken voor botsingsveiligheid en de optische opstelling. Dit laat een effectieve meethoogte van ongeveer 350 mm over voor onze scans in de z-as.

Wat is de cyclustijd?

Het verwijderen van een wielnaafcomponent uit de mal nadat deze eenmaal 360 graden is gescand, duurt doorgaans minder dan 45 seconden. Deze tijd bestaat uit verschillende processtappen. We roteren de component met een snelheid van 180 graden per seconde, waarbij we een volledige rotatie vastleggen. Vervolgens benaderen we de nieuwe Z-positie voor de volgende meting. Deze cyclus duurt in totaal ongeveer 4 seconden. De totale tijd is echter afhankelijk van het aantal te scannen meetoppervlakken.

Wat zijn de kleinste defecten die kunnen worden gedetecteerd?

De kleinste defecten die we willen detecteren zijn groter dan 0,3 mm. Onze pixelresolutie op het werkstuk is ongeveer 25 µm, wat betekent dat we poriën of onregelmatigheden met een afmeting van 0,3 mm of groter nauwkeurig kunnen detecteren en identificeren.

Wat is de maximaal mogelijke pixelresolutie?

De pixelresolutie die we kunnen bereiken, is sterk afhankelijk van de grootte van het meetgebied. Een eenvoudige regel is van toepassing: hoe kleiner het meetgebied, hoe hoger de haalbare resolutie. Met een meetgebied van 20 mm² kunnen we bijvoorbeeld een resolutie van ongeveer 12,5 µm bereiken.

Voor nog hogere resoluties zouden we echter een nieuw optisch ontwerp en mogelijk gespecialiseerde apparatuur nodig hebben. Aanzienlijke verhogingen van de resolutie vereisen doorgaans een heruitlijning van de optiek en mogelijk ook een aanpassing van de gehele systeemconfiguratie.

Welke defecten is de VISION.SPECTOR specifiek ontworpen om te detecteren bij het inspecteren van rotatiesymmetrische oppervlakken?

De primaire focus ligt op het detecteren van poriën. We kunnen echter ook alle andere afwijkingen identificeren, waaronder krassen, verkleuringen, deuken, vreemde voorwerpen en andere defecten. Deze detectie wordt bereikt door middel van anomaliedetectie. De evaluatie en filtering van potentiële defecten wordt vervolgens uitgevoerd met behulp van Halcon. Dit garandeert dat we een breed scala aan defecten betrouwbaar kunnen detecteren en inspecteren.